انتخاب و راه اندازی شیر اطمینان صحیح، از جمله ملاحظات انتخاب، تنظیم، آب بندی، موقعیت و اثرات فشار برگشتی.

از آنجایی که طیف وسیعی از شیرهای اطمینان وجود دارد، انتخاب یک شیر اطمینان که الزامات خاص یک کاربرد را برآورده می کند، مشکلی ندارد. هنگامی که یک نوع مناسب انتخاب شد، ضروری است که فشار تخلیه و ظرفیت تخلیه صحیح ایجاد شود و یک شیر با اندازه مناسب و فشار تنظیم مشخص شود.

انتخاب نوع خاصی از شیر اطمینان توسط چندین عامل کنترل می شود:

هزینه – این بدیهی ترین ملاحظه هنگام انتخاب یک شیر اطمینان برای کاربردهای غیر بحرانی است. هنگام مقایسه هزینه، توجه به ظرفیت شیر و همچنین اندازه اسمی ضروری است. این مساله میتواند تغییرات زیادی بین مدلهایی با اتصال ورودی یکسان اما با ویژگیهای بالابر متفاوت وجود داشته باشد.

نوع سیستم دفع – در صورتی که تخلیه به اتمسفر، به غیر از سیستم تخلیه، قابل قبول باشد، می توان از شیرهایی با کلاه باز روی بخار، هوا یا گاز غیر سمی استفاده کرد. یک اهرم بالابر اغلب در این کاربردها مشخص می شود.

برای کاربردهای گاز یا مایع، جایی که فرار به اتمسفر مجاز نیست، یک کلاه بسته باید مشخص شود. در چنین کاربردهایی، استفاده از کلاهک بسته/گاز تنگ یا اهرم بسته نیز ضروری است.

برای کاربردهایی با فشار معکوس روی هم قابل توجه یک دم متعادل کننده یا ساخت پیستون مورد نیاز است.

ساختار شیر – ساختار نیمه نازلی باید برای رسانه های نوع غیر سمی و غیر خورنده در فشارهای متوسط استفاده شود، در حالی که شیرهایی با ساختار نازل کامل معمولاً در صنعت فرآیند برای محیط های خورنده یا برای فشارهای بسیار بالا استفاده می شوند. برای سیالات خورنده یا دماهای بالا، ممکن است به مصالح ساختمانی خاصی نیز نیاز باشد.

مشخصات عملیاتی – الزامات عملکرد بسته به کاربرد متفاوت است و شیر باید بر اساس آن انتخاب شود. برای آبگرمکن ها ، یک فشار اضافی کوچک، معمولاً 3٪ یا 5٪ مورد نیاز است. برای اکثر کاربردهای دیگر، 10 درصد اضافه فشار مورد نیاز است، اما طبق API 520، برای کاربردهای ویژه مانند حفاظت در برابر آتش، شیرهای بزرگتر با فشار بیش از حد 20 درصد مجاز هستند.

برای مایعات، فشار بیش از حد 10٪ یا 25٪ رایج است و مقادیر دمش تا 20٪ است.

تایید – برای بسیاری از کاربردهای شیر، کاربر نهایی کد یا استاندارد مورد نیاز برای ساخت و عملکرد شیر را بیان می کند. این معمولاً با الزامی برای تأیید توسط یک مقام مستقل همراه است تا انطباق با استاندارد مورد نیاز را تضمین کند.

تنظیم و آب بندی

برای برقراری صحیح فشار تنظیم شده، شرایط زیر نیاز به بررسی دقیق دارند:

- فشار کاری معمولی (NWP) – فشار عملیاتی سیستم در شرایط بار کامل.

- حداکثر فشار کاری مجاز (MAWP) – گاهی اوقات فشار کار ایمن (SWP) یا فشار طراحی سیستم نامیده می شود. این حداکثر فشار موجود در شرایط عملیاتی معمولی (نسبت به حداکثر دمای عملیاتی) سیستم است.

- حداکثر فشار تجمعی مجاز (MAAP) – حداکثر فشاری که سیستم مجاز است مطابق با مشخصات استانداردهای طراحی سیستم به آن برسد.

MAAP اغلب به عنوان درصدی از MAWP بیان می شود.

برای دستگاه هایی که از بخار استفاده می کنند، MAAP اغلب 10٪ بالاتر از MAWP است، اما همیشه اینطور نیست. اگر MAWP به راحتی در دسترس نباشد، باید با مقام مسئول بیمه دستگاه تماس گرفت. اگر MAAP نمی تواند ایجاد شود، نباید آن را بالاتر از MAWP در نظر گرفت.

- فشار تنظیم (P ) – فشاری که در آن شیر اطمینان شروع به بلند شدن می کند.

- فشار شکن (PR) – این فشاری است که در آن ظرفیت کامل شیر اطمینان حاصل می شود. این مجموع فشار تنظیم شده (PS) و فشار بیش از حد (PO) است.

- فشار بیش از حد (PO) – فشار بیش از حد درصدی از فشار تنظیم شده است که در آن شیر اطمینان برای کارکردن طراحی شده است.

دو محدودیت اساسی وجود دارد که هنگام ایجاد فشار تنظیم شیر اطمینان باید در نظر گرفته شود:

- فشار تنظیم شده باید به اندازه کافی کم باشد تا اطمینان حاصل شود که فشار تخلیه هرگز از حداکثر فشار تجمعی مجاز (MAAP) سیستم تجاوز نکند.

- فشار تنظیم شده باید به اندازه کافی بالا باشد تا اطمینان حاصل شود که حاشیه کافی بالاتر از فشار کاری معمولی (NWP) وجود دارد تا شیر اطمینان بسته شود. با این حال، فشار تنظیم شده هرگز نباید بیشتر از حداکثر فشار کاری مجاز (MAWP) باشد.

برای برآوردن محدودیت اول، لازم است که مقادیر نسبی درصد اضافه فشار و درصد MAAP (بیان شده به عنوان درصد MAWP) در نظر گرفته شود.

دو مورد احتمالی وجود دارد:

- درصد بیش از حد فشار شیر اطمینان کمتر یا برابر با درصد MAAP سیستم است – این بدان معنی است که فشار تنظیم شده را می توان برابر با MAWP کرد، زیرا فشار تخلیه همیشه کمتر از MAAP واقعی خواهد بود.

به عنوان مثال، اگر فشار بیش از حد شیر اطمینان 5٪ و MAAP 10٪ از MAWP باشد، فشار تنظیم شده برابر با MAWP انتخاب می شود. در این حالت فشار تسکین دهنده (برابر فشار تنظیم شده + 5% اضافه فشار) کمتر از MAAP خواهد بود که قابل قبول است.

توجه داشته باشید که اگر درصد MAAP بیشتر از درصد اضافه فشار بود، فشار تنظیم شده همچنان برابر با MAWP خواهد بود، زیرا افزایش آن بالاتر از MAWP محدودیت دوم را نقض می کند.

- درصد اضافه فشار شیر اطمینان بیشتر از درصد MAAP سیستم است – در این حالت، مساوی کردن فشار تنظیم شده با MAWP به این معنی است که فشار تخلیه بیشتر از MAAP خواهد بود، بنابراین فشار تنظیم شده باید کمتر از MAWP.

به عنوان مثال، اگر فشار بیش از حد شیر اطمینان 25٪ و درصد MAAP فقط 10٪ بود، برابر کردن فشار تنظیم شده با MAWP به این معنی است که فشار تخلیه 15٪ بیشتر از MAAP خواهد بود. در این مثال، فشار تنظیم صحیح باید 15٪ کمتر از MAWP باشد.

جدول زیر به طور خلاصه تعیین نقطه تنظیم بر اساس محدودیت اول را نشان می دهد.

جدول 9.3.1

تعیین فشار تنظیم شده با استفاده از فشار بیش از حد شیر اطمینان و دستگاه MAAP

مگر اینکه ملاحظات عملیاتی غیر از این حکم کند، برای برآورده شدن محدودیت دوم، فشار تنظیم شیر اطمینان باید همیشه تا حدودی بالاتر از فشار کاری معمولی باشد و حاشیه ای برای دمیدن مجاز است. یک شیر اطمینان درست بالاتر از فشار کاری معمولی می تواند منجر به خاموش شدن ضعیف پس از هر تخلیه شود.

هنگامی که فشار عملکرد سیستم و فشار تنظیم شیر اطمینان باید تا حد امکان به یکدیگر نزدیک باشد، حداقل فاصله 0.1 بار بین فشار نشستن مجدد و فشار کاری معمولی توصیه میشود تا اطمینان حاصل شود که خاموشی محکم است. این “حاشیه خاموش” نامیده می شود. در این مورد، مهم است که هر گونه تغییر در فشار عملیاتی سیستم را قبل از اضافه کردن حاشیه 0.1 بار در نظر بگیرید. چنین تغییراتی می تواند در جایی رخ دهد که یک شیر اطمینان پس از شیر فشار شکن (PRVs) و سایر شیرهای کنترل، با باندهای نسبتاً بزرگ نصب می شود.

عملاً در تمام سیستم های کنترل، مقدار معینی از افست متناسب با باند متناسب وجود دارد .اگر یک PRV خودکار تحت شرایط بار کامل تنظیم شود، فشار کنترل در شرایط بدون بار می تواند به طور قابل توجهی بیشتر از فشار تنظیم شده آن باشد. برعکس، اگر شیر در شرایط بدون بار تنظیم شود، فشار تمام بار کمتر از فشار تنظیم شده آن خواهد بود.

به عنوان مثال، یک PRV را با حداکثر باند متناسب تنها 0.2 بار در نظر بگیرید.

با فشار کنترلی 5.0 بار که در شرایط بار کامل تنظیم شده است، در شرایط بدون بار فشار 5.2 بار را می دهد. از طرف دیگر، اگر فشار کنترل 5.0 بار در شرایط بدون بار تنظیم شود، همان شیر فشار کنترلی 4.8 بار را در شرایط بار کامل نشان می دهد.

هنگام تعیین فشار تنظیم شده شیر اطمینان ، اگر فشار کنترل PRV در شرایط بدون بار تنظیم شود، در این صورت نیازی نیست که افست متناسب در نظر گرفته شود. با این حال، اگر فشار کنترل PRV در شرایط بار کامل تنظیم شود، لازم است افزایش فشار پایین دست در نتیجه انحراف متناسب PRV در نظر گرفته شود.

مقدار آفست کنترل فشار بستگی به نوع شیر کنترل و کنترل کننده فشار مورد استفاده دارد. بنابراین تعیین باند متناسب شیر کنترل بالادست و همچنین نحوه راه اندازی این شیر مهم است.

مثال 9.3.1

یک شیر اطمینان که قرار است بعد از PRV نصب شود، باید تا حد امکان نزدیک به فشار کاری PRV تنظیم شود. با توجه به پارامترهای زیر، مناسب ترین فشار تنظیم شیر اطمینان را تعیین کنید:

فشار تنظیم PRV: 6.0 بار (تنظیم در شرایط بار کامل)

باند متناسب PRV: 0.3 بار که بالاتر از فشار کاری PRV کار می کند

خرابی سوپاپ ایمنی: 10%

پاسخ:

از آنجایی که لازم است اطمینان حاصل شود که فشار تنظیم شیر اطمینان تا حد امکان به فشار کاری PRV نزدیک است، شیر اطمینان به گونه ای انتخاب می شود که فشار دمشی آن بیشتر از فشار کاری PRV باشد (با در نظر گرفتن افست متناسب) و حاشیه خاموش 0.1 بار.

در مرحله اول، اثر افست متناسب PRV باید در نظر گرفته شود زیرا PRV تحت شرایط بار تنظیم می شود. حداکثر فشار کاری معمولی که با آن مواجه می شود عبارت است از:

6.0 bar + 0.3 bar = 6.3 bar (NWP(

با اضافه کردن 0.1 بار حاشیه قطع، فشار تنظیم سوپاپ اطمینان باید 10٪ بیشتر از 6.4 بار باشد. برای این مثال، این بدان معناست که فشار تنظیم شده شیر اطمینان باید به صورت زیر باشد:

بنابراین فشار تنظیم شده به عنوان 7.11 بار انتخاب می شود، مشروط بر اینکه این فشار از MAWP سیستم محافظت شده تجاوز نکند.

توجه داشته باشید که اگر PRV در شرایط بی باری روی 6.0 بار تنظیم شود، و با یک سوپاپ اطمینان 10٪ دمیده شده باشد، فشار تنظیم شیر اطمینان به صورت زیر خواهد بود:

اثرات فشار برگشتی بر فشار تنظیم شده

برای یک شیر اطمینان معمولی که تحت فشار معکوس ثابت قرار می گیرد، فشار تنظیم شده به طور موثر به میزانی برابر با فشار معکوس کاهش می یابد. برای جبران این امر باید فشار تنظیم شده مورد نیاز را به میزانی برابر با فشار برگشتی افزایش داد. بنابراین فشار تنظیم دیفرانسیل سرد (فشار تنظیم شده بر روی پایه آزمایش) خواهد بود:

برای فشار برگشتی متغییر، فشار تنظیم موثر میتواند با تغییر فشار برگشتی تغییر کند، و اگر تغییرات بیش از 10 تا 15 درصد فشار تنظیمشده باشد، نمیتوان از شیر معمولی استفاده کرد. در عوض، باید از یک شیر متعادل استفاده شود.

روابط سطح فشار برای شیرهای فشار شکن همانطور که در API Recommended Practice 520 نشان داده شده است در شکل 9.3.1 نشان داده شده است.

تنظیم شیر اطمینان

برای اکثر انواع شیر اطمینان، تنظیم هوا یا گاز مجاز است. معمولاً از یک پایه آزمایشی ساخته شده ویژه استفاده می شود که امکان نصب آسان و سریع شیر اطمینان را برای تنظیم و سپس قفل و آب بندی شیر در فشار تنظیم شده مورد نیاز را فراهم می کند.

مهمترین نیاز، علاوه بر ملاحظات ایمنی معمول، استفاده از گیجهای کیفیت ابزار و وجود یک سیستم کالیبراسیون منظم است. تمام استانداردهای شیر اطمینان، تحمل خاصی را برای فشار تنظیم شده (که معمولاً حدود 3٪ است) مشخص می کنند و این باید رعایت شود. همچنین مهم است که محیط تمیز، عاری از گرد و غبار و نسبتاً ساکت باشد.

منبع سیال تنظیم کننده می تواند از یک سیلندر هوای فشرده گرفته تا یک مخزن تقویت کننده و انباشته کننده که از یک جریان اصلی هوای فشرده صنعتی خارج می شود متفاوت باشد. در حالت دوم، هوا باید تمیز، بدون روغن و آب باشد.

شایان ذکر است که هیچ نیازی به هیچ نوع آزمون ظرفیت وجود ندارد. پایه تست به سادگی امکان تعیین فشار تنظیم شده مورد نیاز را فراهم می کند. معمولاً این نقطه با گوش دادن به یک «هیس» شنیدنی با رسیدن به نقطه تنظیم مشخص می شود. هنگام انجام تنظیمات، هم برای شیر های فلزی و هم برای شیر های نشسته نرم ضروری است که دیسک مجاز به روشن کردن نشیمنگاه یا نازل نباشد، زیرا این امر به راحتی می تواند باعث آسیب شود و از قطع شدن خوب جلوگیری کند. بنابراین باید ساقه را در حین چرخاندن تنظیم کننده گرفته شود.

تفاوت اساسی در روش های تنظیم مجاز برای شیرهای دیگ بخار ASME I وجود دارد. به منظور حفظ تاییدیه هیئت ملی و اعمال مهر “V” بر روی بدنه شیر، این شیرها باید با استفاده از بخار روی دکلی تنظیم شوند که نه تنها قادر به دستیابی به فشار تنظیم شده مطلوب باشد، بلکه دارای ظرفیت کافی برای نشان دادن نقطه پارگی است. و نقطه نشستن مجدد این باید طبق یک رویه کیفیت تایید شده و کنترل شده انجام شود. برای شیرهای ASME VIII (مهر شده روی بدنه با “UV”)، اگر دستگاه تنظیم بخار دارای امکانات تنظیم بخار باشد، این شیرها نیز باید روی بخار تنظیم شوند. اگر نه، تنظیم گاز یا هوا مجاز است. برای کاربردهای مایع با شیرهای ASME VIII، مایع مناسب، معمولاً آب، باید برای اهداف گیرش استفاده شود.

در مورد شیرهای مجهز به حلقههای دمنده، باید موقعیتهای تنظیم شده تعیین شده و پایههای قفل مطابق با توصیههای سازنده مربوطه مهر و موم شوند.

آب بندی

برای شیرهایی که ادعای استاندارد خاصی ندارند و هیچ ارجاعی به استاندارد روی پلاک نام یا متون پشتیبان ندارند، محدودیتی در مورد اینکه چه کسی می تواند شیر را تنظیم کند، وجود ندارد. چنین شیرهایی معمولاً برای نشان دادن رسیدن به فشار معینی استفاده می شوند و به عنوان یک وسیله ایمنی عمل نمی کنند.

برای شیرهایی که به طور مستقل توسط یک سازمان اطلاع رسانی، با استانداردی خاص تایید شده اند، تنظیم و آب بندی شیر بخشی از تاییدیه است. در این حالت، شیر باید توسط سازنده یا نماینده تایید شده سازنده تنظیم شود که طبق رویه های کیفیت توافق شده و با استفاده از تجهیزات مورد تایید سازنده یا سازمان اطلاع داده شده کار می کند.

برای جلوگیری از تغییر یا دستکاری غیرمجاز، اکثر استانداردها نیاز دارند که برای آب بندی شیر پس از تنظیم پیش بینی شود.

متداول ترین روش استفاده از سیم آب بندی برای محکم کردن کلاهک به محفظه فنر و محفظه به بدنه است. همچنین ممکن است برای قفل کردن هر پین حلقه تنظیم کننده دمنده در موقعیت مورد استفاده قرار گیرد.

سیم متعاقباً با یک مهر و موم سربی مهر و موم می شود که ممکن است نشان تجاری تنظیم کننده را داشته باشد.

موقعیت شیر اطمینان

برای اطمینان از اینکه از حداکثر فشار تجمعی مجاز هر سیستم یا دستگاهی که توسط یک شیر اطمینان محافظت می شود هرگز تجاوز نمی شود، باید موقعیت شیر اطمینان در سیستم را به دقت بررسی کرد. از آنجایی که طیف وسیعی از کاربردها وجود دارد، هیچ قاعده مطلقی وجود ندارد که شیر باید در کجا قرار گیرد و بنابراین، هر کاربرد باید جداگانه مورد بررسی قرار گیرد.

یک کاربرد رایج بخار برای یک شیر اطمینان ، محافظت از تجهیزات فرآیندی است که از یک ایستگاه کاهش فشار عرضه می شود. دو ترتیب ممکن در شکل 9.3.3 نشان داده شده است.

شیر اطمینان را می توان در خود ایستگاه کاهش فشار، یعنی قبل از شیر توقف پایین دست، مانند شکل 9.3.3 (الف)، یا در پایین دست، نزدیکتر به دستگاه مانند شکل 9.3.3 (ب) نصب کرد. نصب شیر اطمینان قبل از شیر توقف پایین دست دارای مزایای زیر است:

- شیر اطمینان را می توان با خاموش کردن شیر توقف پایین دست بدون اینکه احتمال فشار بیش از حد دستگاه پایین دست وجود داشته باشد، در صورت از کار افتادن شیر اطمینان در هنگام آزمایش، در خط آزمایش شود.

- هنگامی که آزمایش به صورت خطی انجام می شود، نیازی به برداشتن شیر اطمینان و تست روی نیمکت نیست که هزینه و زمان بیشتری دارد.

- هنگام تنظیم PRV در شرایط بدون بار، عملکرد شیر اطمینان را می توان مشاهده کرد، زیرا این شرایط به احتمال زیاد باعث “جوش گرفتن” می شود. اگر این اتفاق بیفتد، فشار PRV را میتوان تا زیر فشار دریچه ایمنی تنظیم کرد.

- هرگونه برخاست اضافی در پایین دست ذاتاً محافظت می شود. فقط دستگاه هایی با MAWP کمتر نیاز به حفاظت اضافی دارند. این می تواند مزایای هزینه قابل توجهی داشته باشد.

با این حال گاهی اوقات عملی است که شیر اطمینان را به ورودی بخار هر دستگاه نزدیکتر قرار دهید.

در واقع، زمانی که PRV چندین قطعه از این قبیل دستگاه را تامین می کند، ممکن است باید یک شیر اطمینان جداگانه در ورودی هر قطعه پایین دستی دستگاه نصب شود.

از نکات زیر می توان به عنوان راهنما استفاده کرد:

- در صورت تامین یک قطعه از دستگاه که دارای فشار MAWP کمتر از فشار منبع تغذیه PRV است، دستگاه باید دارای یک شیر اطمینان باشد، ترجیحاً به اتصال نزدیک به ورودی بخار متصل شود.

- اگر یک PRV بیش از یک دستگاه را تامین می کند و MAWP هر مورد کمتر از فشار منبع تغذیه PRV است، یا ایستگاه PRV باید دارای یک شیر اطمینان تنظیم شده در کمترین مقدار ممکن MAWP دستگاه متصل باشد، یا هر یک از موارد دستگاه آسیب دیده باید دارای شیر اطمینان باشد.

- شیر اطمینان باید به گونه ای قرار گیرد که فشار از طریق مسیر دیگری، به عنوان مثال، از یک خط بخار جداگانه یا یک خط بای پس، در دستگاه جمع نشود.

می توان استدلال کرد که هر نصبی در مورد ایمنی سزاوار توجه ویژه است، اما کاربردها و موقعیت های زیر کمی غیرعادی هستند و ارزش بررسی دارند:

- آتش سوزی – هر مخزن تحت فشار باید از فشار بیش از حد در صورت آتش سوزی محافظت شود. اگرچه یک شیر اطمینان نصب شده برای حفاظت عملیاتی نیز ممکن است در شرایط آتش سوزی محافظتی را ارائه دهد، چنین مواردی نیاز به بررسی خاصی دارد که خارج از محدوده این متن است.

- کاربردهای گرمازا – اینها باید با یک شیر اطمینان متصل به ورودی بخار دستگاه یا مستقیم بدنه نصب شوند. هیچ جایگزینی اعمال نمی شود.

- شیرهای اطمینان که به عنوان وسایل هشدار استفاده می شوند – گاهی اوقات، شیرهای اطمینان به عنوان وسایل هشدار بر روی سیستم ها نصب می شوند. آنها مجبور نیستند بارهای خطا را کاهش دهند، بلکه فقط به دلایل عملیاتی نسبت به افزایش فشار بالاتر از فشار کاری معمولی هشدار می دهند. در این موارد، شیرهای اطمینان در فشار هشدار تنظیم می شوند و فقط باید حداقل اندازه باشند. اگر خطری وجود داشته باشد که سیستم های مجهز به چنین شیر اطمینانی بیش از حداکثر فشار کاری مجاز آنها باشد، باید به روش معمول توسط شیرهای ایمنی اضافی محافظت شوند.

مثال 9.3.2

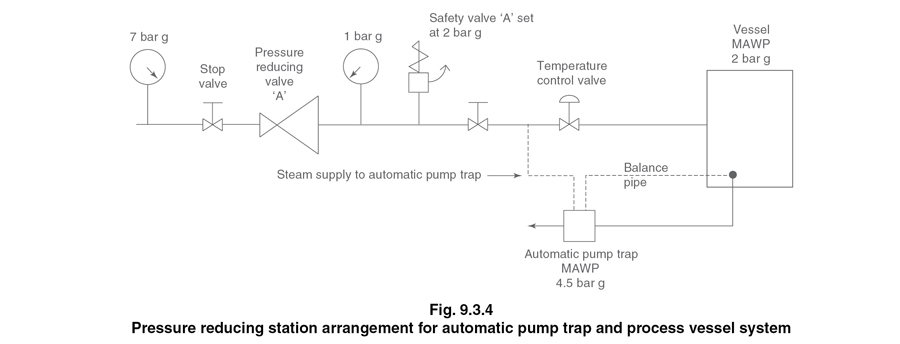

به منظور نشان دادن اهمیت موقعیت یک شیر اطمینان، یک تله پمپ اتوماتیک را در نظر بگیرید که برای حذف میعانات از مخزن گرمایش استفاده می شود. تله پمپ اتوماتیک (APT)، دارای یک پمپ مکانیکی است که از نیروی محرکه بخار برای پمپاژ میعانات از طریق سیستم برگشت استفاده می کند. موقعیت شیر اطمینان به MAWP APT و فشار ورودی محرکه مورد نیاز آن بستگی دارد.

اگر MAWP APT بیشتر یا مساوی با کشتی باشد، می توان از آرایش نشان داده شده در شکل 9.3.4 استفاده کرد.

اگر فشار محرکه پمپ تله کمتر از 1.6 بار گرم باشد (فشار تنظیم شیر اطمینان 2 بار گرم کمتر از دمش 0.3 بار و حاشیه خاموشی 0.1 بار) این ترتیب مناسب است. از آنجایی که MAWP هر دو APT و کشتی بیشتر از فشار تنظیم شده شیر اطمینان است، یک شیر اطمینان واحد حفاظت مناسبی را برای سیستم فراهم می کند.

با این حال، اگر فشار محرکه پمپ تله باید بیشتر از 1.6 بار گرم باشد، منبع APT باید از سمت فشار بالای PRV گرفته شود و به فشار مناسب تری کاهش یابد، اما همچنان کمتر از 4.5 بار باشد. g MAWP از APT. ترتیب نشان داده شده در شکل 9.3.5 در این شرایط مناسب خواهد بود.

در اینجا از دو ایستگاه PRV مجزا استفاده می شود که هر کدام با شیر اطمینان خاص خود هستند. اگر قطعات داخلی APT از کار بیفتند و بخار با فشار 4 بار گرم از APT عبور کند و به داخل ظرف برسد، شیر اطمینان A این فشار را کاهش داده و از کشتی محافظت می کند. شیر اطمینان “B” بلند نمی شود زیرا فشار در APT هنوز قابل قبول و زیر فشار تنظیم شده است.

لازم به ذکر است که شیر اطمینان “A” در سمت پایین دست شیر کنترل دما قرار دارد. این به دلایل ایمنی و عملیاتی انجام می شود:

ایمنی – اگر قطعات داخلی APT از کار بیفتد، شیر اطمینان همچنان فشار را در ظرف کاهش می دهد حتی اگر شیر کنترل بسته باشد.

عملکرد – احتمال کمتری برای جوشیدن شیر اطمینان “A” در حین کار در این موقعیت وجود دارد، زیرا فشار معمولاً بعد از شیر کنترل نسبت به قبل از آن کمتر است.

همچنین توجه داشته باشید که اگر MAWP تله پمپ بیشتر از فشار بالادست PRV ‘A’ باشد، حذف شیر اطمینان ‘B’ از سیستم مجاز است، اما شیر اطمینان ‘A’ باید اندازه ای داشته باشد که بتواند آن را تحمل کند. کل جریان خطا را از طریق PRV ‘B’ و همچنین از طریق PRV ‘A’ در نظر بگیرید.

مثال 9.3.3

یک کارخانه داروسازی دوازده تابه جلیقهدار در یک طبقه تولید دارد که همگی با همان MAWP رتبهبندی شدهاند. شیر اطمینان در کجا قرار می گیرد؟

یک راه حل نصب یک شیر اطمینان در ورودی هر تشت است (شکل 9.3.6). در این مثال، هر شیر اطمینان باید اندازه ای داشته باشد تا کل بار را عبور دهد، در صورتی که PRV باز نشد و یازده تشت دیگر بسته شدند.

از آنجایی که همه تابه ها به یک MAWP درجه بندی می شوند، امکان نصب یک شیر اطمینان پس از PRV وجود دارد.

اگر قرار باشد دستگاه اضافی با MAWP کمتر از تابه ها (به عنوان مثال، مبدل حرارتی پوسته و لوله) در سیستم گنجانده شود، باید یک شیر اطمینان اضافی تعبیه شود. این شیر اطمینان باید روی یک فشار تنظیم شده کمتر مناسب تنظیم شود و اندازه آن برای عبور جریان خطا از شیر کنترل دما باشد (شکل 9.3.8 را ببینید).

برای استعلام قیمت شیر اطمینان و سفارش خرید شیر اطمینان پکیج با شماره 04191010305 در ارتباط باشید.