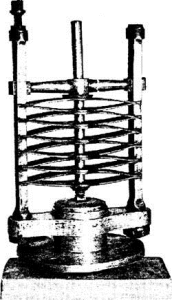

اعتقاد بر این است که دانشمند فرانسوی دنیس پاپن مخترع شیر اطمینان بود که برای اولین بار در اواخر قرن هفدهم در هاضم بخار تازه توسعه یافته خود از آن استفاده کرد. شیرهای اطمینان در واقع برای سالها عمدتاً برای کاربردهای بخار یا تأسیسات خاکزدایی در سراسر اروپا طراحی و استفاده میشدند (شکل 1.1)

شیر اطمینان با استفاده از یک اهرم و یک وزنه متحرک بسته نگه داشته می شد. لغزش وزن در امتداد اهرم باعث شد تا پاپین شیر را در جای خود نگه دارد و فشار بخار را تنظیم کند.

این دستگاه سال ها به طور رضایت بخشی کار کرد و حتی تا آغاز قرن بیستم تجاری شد (شکل 1.2).

با این حال، برخی بر این باورند که پاپین تنها مخترع برخی از پیشرفتها بوده است و شیرهای اطمینان در حال حاضر حدود 50 سال قبل بر روی یک هاضم بخار طراحی شده توسط رودولف گلابر، آلمانی، استفاده میشده است.

کیمیاگر آلمانی هلندی. گلابر در کتاب تمرین کورههای فلسفی، که در سال 1651 به انگلیسی ترجمه شد، روشهایی را توصیف میکند که به وسیله آنها از ترکیدن واکنشها و عکسها در اثر فشار بیش از حد جلوگیری میکند. نوعی شیر مخروطی شکل تعبیه شده بود که روی نشیمنگاه خود هوادهی ندارد و با یک «درپوش سربی» بارگذاری شده بود، به طوری که وقتی بخار بیش از حد «بالا» شد، شیر را کمی بالا برد و قسمتی از آن خارج شد. سپس شیر دوباره روی خود بسته شد، “با درپوش بارگذاری شده فشار داده می شود”.

این ایده توسط دیگران دنبال شد، و ما در هنر تقطیر، اثر جان فرنچ، چاپ شده در لندن،. موارد زیر در مورد عملکرد شیرهای ایمنی می یابیم:

باید درک کرد که کلمه بخار، که بعداً شیر های اطمینان برای آن توسعه یافتند، در آن زمان هنوز ناشناخته بود.

در حدود سال 1830 تیموتی هاکورث یک شیر اطمینان با انتهای باز برای قطارهای بخار و دیگهای بخار که برای اولین بار در آن زمان ساخته میشدند، توسعه داد، که شروع طراحی شیر اطمینان همانطور که امروز میشناسیم بود. با این حال، تأسیسات بخار واقعاً با وسایل ایمنی که در آن زمان استفاده می شد، ایمن تر نشدند (شکل 1.3).

به دلیل تعداد انفجارهای دیگ بخار و تلفات مربوط به آن در اروپا، یک کمیته منتخب از مجلس عوام بریتانیا، به بررسی انفجارهای کشتی های بخار در ژوئن 1817 گزارش داد:

بویلرها – باید دارای دو سوپاپ اطمینان باشند، باید بازرسی شوند و برای افراد غیرمجاز که با شیرهای اطمینان تداخل کنند جریمه اعمال شود.

بسیاری از انفجارها به دلیل طراحی ناکافی دیگ یا توسط افرادی که شیرهای اطمینان را به منظور افزایش فشار دیگ از کار انداخته بودند، ایجاد شد. به دلیل انفجارهای بیشتر، در سال 1882 قانون انفجار دیگ به تصویب رسید که در آن دیگ بخار به این صورت تعریف شد.

هر ظرف بسته ای که برای تولید بخار یا گرم کردن آب یا برای گرم کردن مایعات دیگر یا بخار برای گرم کردن، بخار دادن، جوشاندن یا سایر مقاصد مشابه به آن وارد می شود.

در بریتانیای کبیر، نهادهای داوطلبانه مانند انجمن کاربران بخار از سال 1854 گزارش هایی را به دولت ارائه می کردند. در دوره 1881 تا 1907، هنوز در مجموع 1871 انفجار دیگ بخار توسط هیئت تجارت بررسی شده است. این انفجارها 732 کشته و 1563 مجروح غیرکشنده داشته است.

در ایالات متحده، سوابق ایمنی به همان اندازه بد بود. در دوره 1906 تا 1911، 1700 انفجار دیگ بخار تنها در منطقه نیوانگلند رخ داد که 1300 کشته برجای گذاشت.

در سال 1901، پارلمان قانون کارخانهها و کارگاهها را تصویب کرد که در آن دیگهای بخار بیشتر تنظیم میشد. از جمله پیشرفت ها بودند

گیج بخار و آب سنج باید به دیگ تعبیه شود و دیگ بخار و دستگاه های ایمنی مربوطه باید هر 14 ماه یکبار بازرسی شوند.

دولت از جامعه مهندسین مکانیک آمریکا (ASME) خواسته شد تا یک کد طراحی را تدوین کند و کد معروف بویلر و مخزن تحت فشار را بین سالهای 1911 و 1914 به عنوان مجموعهای از قوانین ایمنی برای رسیدگی به مشکل جدی انفجار دیگها ایجاد کرد. در ایالات متحده. میانگین فشار بخار در آن روزها تنها به 300 PSI (20 بار) رسیده بود. اروپا و سایر نقاط جهان از این کد به عنوان مبنایی برای قوانین ایمنی خود استفاده کردند.

کد دیگ بخار و مخزن تحت فشار ASME، بخش I، به یک الزام اجباری در همه ایالت هایی تبدیل شد که “نیاز به قانون را تشخیص دادند”.

این کد شامل قوانینی برای حفاظت در برابر فشار بیش از حد بویلرها، بر اساس بهترین شیوه صنعت آن زمان بود. اصول قوانین کد امروزی برای حفاظت از فشار بیش از حد نسبت به آیین نامه اول تغییر چندانی نکرده است.

با گسترش صنایع فرآیندی، نیاز به کدی که برای مخازن بدون سوخت (تقریباً هر مخزن حاوی فشار که دیگ بخار نیست) قابل اجرا باشد، شناسایی شد که بخش هشتم کد ASME را به وجود آورد. . امروزه کد دیگ بخار و مخزن تحت فشار ASME از 12 بخش تشکیل شده است:

بخش اول = بویلرهای قدرت

بخش دوم = مواد

بخش سوم = قوانین ساخت اجزای نیروگاه هسته ای

بخش چهارم = دیگ های گرمایش

بخش پنجم = معاینه غیر مخرب

بخش ششم = قوانین توصیه شده برای مراقبت و عملیات دیگ های گرمایش

بخش هفتم = دستورالعمل های توصیه شده برای مراقبت از بویلرهای قدرت

بخش هشتم = مخازن تحت فشار – بخش I

بخش نهم = شرایط جوش و لحیم کاری

بخش دهم = مخازن تحت فشار پلاستیک تقویت شده با الیاف

بخش یازدهم = قوانین بازرسی داخلی اجزای نیروگاه هسته ای

بخش دوازدهم = قوانین ساخت و ساز و خدمات مستمر مخازن حمل و نقل

با رشد صنایع نفت و پتروشیمی، مؤسسه نفت آمریکا (API) به دنبال یکسان سازی مشخصات ابعادی و فیزیکی دستگاه های کاهش فشار بود. تا به امروز، API اسناد بین المللی تایید شده زیر را منتشر کرده است: